【クロコ】開発秘話、その12

【クロコ】開発秘話、その12>

加川の見立てでは、革を巻いたパイプの端面処理にどうしても多少のムラがあり、単純に寸法を合わせた部品を繋げるのは危険とのこと。

革を巻く際には、事前に寸法を合わせた大きさに裁断した革を使うのですが、それでも実際に巻いてはみ出した部分はナイフで切り取って使います。

ただ手作業での切り取りのため、凸凹のある革はなかなか切りにくく、サンプルはともかく、量産をするとまれに切り口がピシッと揃って切れていないものが、どうしても発生してしまいます。

そこに先金などの部品を当てても、密着しない場合があったり、また厚み方向には元々の革の凸凹で飛び出る部分もあり、そうなると指で触って引っかかりに感じる事もあり得ます。

さらにそこを指で触っているうちに、革がその部分から剥がれる危険も出て来るだろうというのが、加川の主張でした。

加川はベテランの職人であり、キリタの組み立て部門の責任者です。 彼のOKが出ないものは、製品として世に出すことはできません。

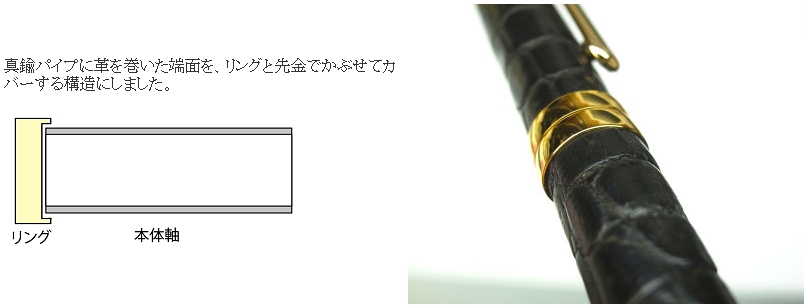

凸凹のあるワニ革を巻いたパイプの端面をそのままにしておくと、どうしてもそこから革が剥がれやすいと言うことで、加川から出た改善案は、その部分に接する部品の端で革の端面を隠すというものでした。

先金や中間リングの本体に接する部分を段穴にして、本体パイプの端面をそこに入れ込みカバーすることで、革の端を隠して保護できます。

そこで早速手作りでサンプルを制作してると、確かに端面は保護できるしっかりした製品ができあがりました。

ただここでデザイン面での問題が出てきました。どうしてもその部分の外径が極端に太くなってしまうため、かなり不格好になってしまうのです。

機能とデザインの板挟みになって、さて思案のしどころです。

サンプルは寸法については大体こんな文だろうという感覚で作ったので、かなりおおざっぱに太めに作ってありました。

そこで、パソコンのCADを使って、ギリギリ何処まで革を包む部品の外径を小さく細くできるか追求してみました。

—————————————-

名入れボールペンの【ペン工房キリタ】